PN16 DN50/DN80 FLANGED DUTTILE INITERY TYPE

PN16 DN50/DN80 La valvola del filtro di tipo Y in ferro tuttile flange è una valvola del filtro di tipo y collegata a flangia. PN16 indica che la p...

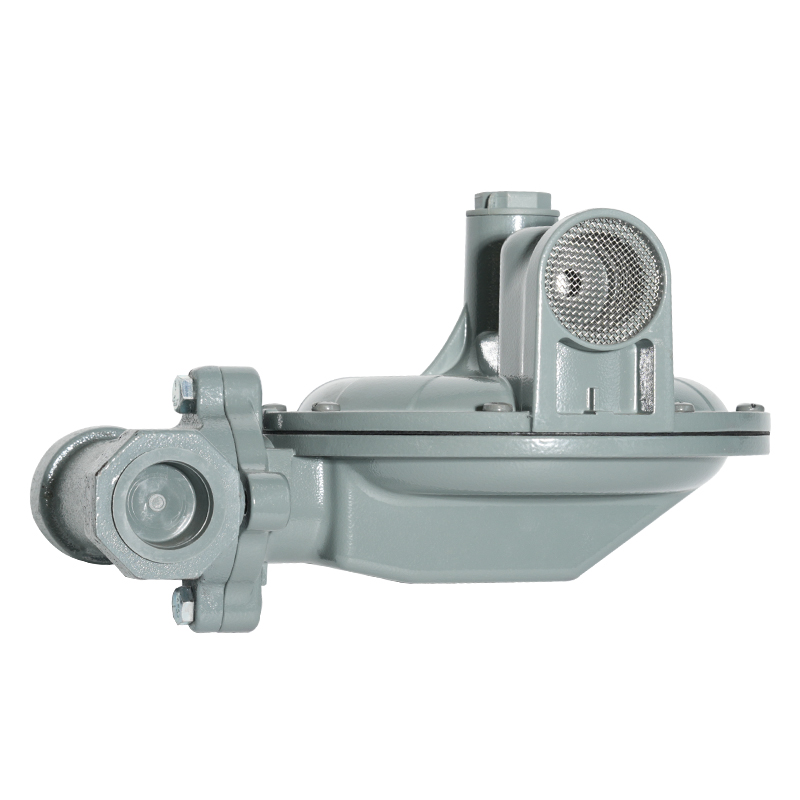

Vedi i dettagliA regolatore di pressione è fondamentalmente un tipo sofisticato di valvola di controllo progettata per ridurre una pressione di ingresso elevata e potenzialmente fluttuante da una fonte o linea di gas a una pressione di uscita inferiore e costante richiesta da un sistema a valle. Questa azione è essenziale per la gestione efficace dell'energia all'interno dei sistemi fluidi, garantendo che le apparecchiature sensibili funzionino entro i parametri progettati e prevenendo guasti catastrofici dovuti alla sovrapressurizzazione. Il meccanismo centrale funziona secondo un principio di equilibrio delle forze, in cui un elemento di carico, tipicamente una molla regolabile, esercita una forza verso il basso su un elemento di rilevamento, che a sua volta agisce su un elemento restrittivo, spesso una valvola a fungo, per aprire il percorso del flusso. Quando il gas scorre attraverso la restrizione e aumenta la pressione a valle, questa pressione esercita una forza opposta sull'elemento sensore, facendo sì che la valvola moduli verso una posizione più chiusa finché le forze non raggiungono l'equilibrio. Questo circuito di feedback continuo e autocorrettivo è ciò che consente a un regolatore di pressione di mantenere una pressione di erogazione costante nonostante le variazioni della pressione di alimentazione o i cambiamenti nella domanda a valle.

Per le applicazioni che richiedono stabilità eccezionale e controllo preciso per periodi prolungati, in particolare quelle che coinvolgono bombole di gas ad alta pressione, il regolatore di pressione del gas a due stadi offre vantaggi significativi. A differenza dei modelli monostadio che eseguono l'intera riduzione della pressione in un'unica fase, un regolatore a due stadi divide il processo in due fasi separate e consecutive. Il primo stadio riduce l'alta pressione iniziale della bombola ad una pressione intermedia preimpostata. Questa pressione intermedia viene quindi immessa nel secondo stadio, che esegue la riduzione finale alla pressione di esercizio richiesta. Questo processo a doppia riduzione isola efficacemente la pressione di erogazione finale dall'ampio decadimento della pressione di ingresso che si verifica quando la bombola del gas è esaurita. Di conseguenza, i regolatori a due stadi mostrano una stabilità superiore, richiedono regolazioni meno frequenti e offrono una portata più costante, che è una necessità fondamentale nel lavoro di laboratorio, nella strumentazione analitica o nei sistemi di alimentazione industriale ad alta pressione a lungo termine. La scelta di scenari così impegnativi deve tenere conto dell'intervallo di pressione di uscita richiesto e della capacità di gestire la pressione di ingresso massima prevista dalla sorgente.

Il fenomeno noto come "droop" è una caratteristica intrinseca della regolazione della pressione e descrive la leggera e indesiderata caduta della pressione in uscita che si verifica quando aumenta la portata attraverso il regolatore. Negli ambienti ad alta pressione e ad alto flusso, ridurre al minimo questo effetto è fondamentale per mantenere l'integrità del processo. I regolatori ad alta pressione sono progettati specificatamente per mitigare il droop attraverso una combinazione di caratteristiche di progettazione. Un fattore chiave è l'area effettiva dell'elemento sensibile; diaframmi o pistoni più grandi possono fornire un'area di bilanciamento della forza maggiore, con conseguenti regolazioni della valvola più precise e precise. Inoltre, la rigidità e il design della molla di caricamento sono scelti attentamente per garantire una variazione minima della forza della molla nell'intero intervallo di movimento della valvola. I design avanzati ad alta pressione possono anche incorporare sedi delle valvole bilanciate, che riducono l'impatto della variazione della pressione di ingresso sulla forza di apertura della valvola, consentendo così al regolatore di reagire in modo più preciso e mantenere la pressione impostata più vicina al valore ideale, anche in condizioni di flusso elevato.

La scelta tra una membrana e un pistone come elemento di rilevamento determina molte delle caratteristiche prestazionali del regolatore, in particolare la sua reattività e la pressione massima che può controllare in sicurezza. I diaframmi, generalmente costruiti con materiali flessibili come polimeri o metalli, offrono un'ampia superficie su cui può agire la pressione a valle, fornendo una sensibilità eccezionale e consentendo un controllo molto preciso su intervalli di pressione da bassi a moderati. Sono apprezzati per applicazioni che richiedono elevata precisione e deviazione minima della pressione. Al contrario, i pistoni, che sono rigidi e generalmente realizzati in metallo, vengono utilizzati in applicazioni ad altissima pressione in cui le forze in gioco comprometterebbero l'integrità strutturale di una membrana. Sebbene i pistoni possano mostrare una sensibilità leggermente inferiore a causa dell'attrito delle guarnizioni e di un'area effettiva più piccola, la loro struttura robusta consente loro di gestire in sicurezza pressioni di ingresso estreme, spesso migliaia di libbre per pollice quadrato, rendendoli lo standard per il controllo dei gas industriali compressi da linee o bombole ad alta pressione.

La precisione con cui un regolatore di pressione del gas ad alto flusso può mantenere la pressione di uscita impostata non dipende esclusivamente dal suo meccanismo interno ma è anche fortemente influenzata da diversi fattori esterni e interni. La dimensione dell'elemento restrittivo della valvola, definita in parte dal suo coefficiente di flusso, è cruciale; un orifizio di dimensioni inadeguate può portare a effetti di velocità che introducono turbolenza e riducono la stabilità del controllo. Anche la scelta del materiale per la sede della valvola e le guarnizioni è un fattore significativo, poiché questi elementi devono resistere agli effetti erosivi del gas ad alta velocità e mantenere l'integrità della tenuta nell'intervallo di temperature di esercizio. Inoltre, la temperatura del gas stesso influisce sulla sua densità, che può alterare leggermente la dinamica energetica man mano che il gas si espande attraverso la sede del regolatore. Per ottenere una vera precisione a flusso elevato è spesso necessario un'attenta progettazione del sistema per ridurre al minimo il particolato a monte e garantire che il regolatore sia dimensionato per funzionare nel suo intervallo di controllo più stabile, evitando entrambe le condizioni di strozzamento estremo e di flusso completamente aperto.

Quando un regolatore di pressione del gas non riesce a mantenere una pressione di uscita costante, mostrando fluttuazioni indesiderate, spesso indica un malfunzionamento di un componente o una mancata corrispondenza operativa con il sistema. Le cause più comuni includono la contaminazione, come l'accumulo di particolato o detriti sulla sede della valvola, che impedisce la chiusura completa della valvola e porta a uno scorrimento graduale della pressione o a un bloccaggio eccessivo. Un altro problema frequente è l'usura interna o l'affaticamento dell'elemento sensibile, come una membrana rotta o guarnizioni del pistone usurate, che compromettono il meccanismo di bilanciamento della forza. Un problema sottile ma frequente è il sovradimensionamento del regolatore, in cui la valvola funziona costantemente vicino alla posizione completamente chiusa, causando "vibrazioni" o instabilità. La risoluzione dei problemi inizia con l'isolamento del regolatore e l'ispezione di segni di danni visibili o contaminazione. La correzione spesso comporta la sostituzione delle parti interne usurate, l'installazione di un'adeguata filtrazione a monte per prevenire future contaminazioni o, in caso di sovradimensionamento, la sostituzione dell'unità con un regolatore con una capacità di flusso inferiore, garantendo che funzioni al centro della sua curva di controllo stabile. Anche il corretto caricamento iniziale della molla e lo sfiato del sistema sono pratiche vitali per un funzionamento stabile.

Contattaci