Meccanismi chiave che garantiscono la sicurezza del sistema del gas naturale

La regolazione della pressione del gas naturale è un processo complesso progettato per fornire in sicurezza il carburante dalle linee di trasmissione ad alta pressione agli apparecchi finali, che funzionano a pressioni significativamente più basse. Questa riduzione critica della pressione è gestita da regolatori sofisticati, ma il loro fallimento, sebbene raro, rappresenta un grave rischio sistemico. Esplorazione dei rischi di sovrapressione derivanti dal guasto del regolatore implica il riconoscimento di scenari in cui l'elemento principale del regolatore, come la membrana o la sede della valvola, potrebbe non riuscire a chiudersi completamente, consentendo all'elevata pressione a monte di sopraffare il sistema a valle a pressione inferiore. Ciò può verificarsi a causa dell'accumulo di detriti estranei nella sede della valvola, dell'affaticamento dei componenti meccanici interni o di un aumento improvviso e incontrollato dal lato di alimentazione. Un evento di sovrapressurizzazione oltre la pressione operativa massima consentita del sistema (MAOP) può portare a danni catastrofici alle tubazioni, ai collegamenti e alle apparecchiature sensibili dell'utente finale, creando il rischio sostanziale di perdite di gas, incendi ed esplosioni. Le potenziali conseguenze impongono l’incorporazione di misure di sicurezza secondarie. La necessità e i principi fondamentali della protezione da sovrapressione ruotano quindi attorno alla ridondanza e al contenimento. Il principio primario impone che il sistema a valle debba essere salvaguardato contro pressioni che superano un limite di sicurezza predeterminato, garantendo che anche in caso di completo guasto del regolatore primario, l’integrità dell’infrastruttura a valle rimanga intatta. Questi strati protettivi fungono da barriera finale per mitigare i rischi e mantenere un funzionamento continuo e sicuro.

Strategie di implementazione per la protezione da sovrapressione del regolatore del gas

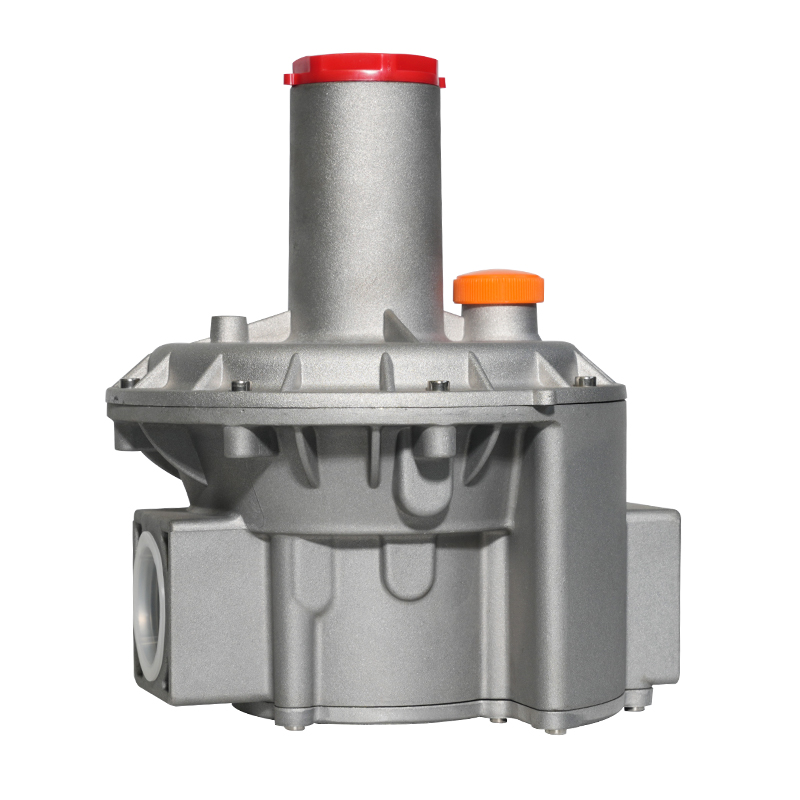

Per ottenere una solida protezione dalla sovrapressione vengono utilizzati dispositivi e configurazioni multipli e complementari. Funzionalità e applicazione della valvola di sicurezza costituisce uno dei metodi più comuni e diretti. Una valvola di sicurezza è un dispositivo caricato a molla impostato per aprirsi e scaricare il gas nell'atmosfera quando la pressione a valle raggiunge un punto di regolazione specifico ed elevato. Questa azione allevia immediatamente la pressione in eccesso, impedendo che continui ad accumularsi nello spazio ristretto della tubazione. Sono tipicamente impiegati in sistemi in cui il volume del gas rilasciato può essere disperso in modo sicuro senza pericoli, come i sistemi più piccoli o quelli in località remote. Al contrario, il Ruolo preventivo della valvola di blocco offre una strategia di contenimento. Questo dispositivo è una valvola di intercettazione automatica installata a monte o integrata nel corpo principale del regolatore, progettata per chiudere rapidamente e completamente il flusso di gas quando la pressione a valle supera una soglia massima preimpostata. A differenza di una valvola di sicurezza che scarica il gas, la valvola di blocco isola completamente il sistema a valle, interrompendo l'erogazione di gas finché la condizione non viene indagata e ripristinata manualmente. Per i punti di distribuzione del gas più grandi e critici, la pratica di Protezione Combinata con Regolazione di Serie e Monitor viene spesso adottato. La regolazione in serie prevede l'installazione di due regolatori in successione, dove il primo, o "lavoratore", effettua la riduzione della pressione primaria, e il secondo, o "monitor", è impostato per subentrare se il lavoratore non si apre. Questo metodo di contenimento garantisce che un dispositivo secondario sia sempre pronto ad assumere il controllo, mantenendo la pressione al di sotto del livello massimo di sicurezza senza rilasciare alcun gas.

Considerazioni sul dimensionamento e sulla progettazione dei dispositivi di limitazione della pressione

L'efficacia di qualsiasi sistema di protezione contro la sovrapressione è fondamentalmente legata alla corretta scelta ed installazione dei suoi componenti. Fattori per il corretto dimensionamento di una valvola di sicurezza per il gas naturale sono altamente tecnici e includono il calcolo della massima pressione potenziale in ingresso, il setpoint richiesto per lo scarico e la capacità di flusso totale del sistema nel caso in cui il regolatore principale si guasti completamente aperto. La valvola di sicurezza deve possedere un orifizio sufficientemente grande da scaricare adeguatamente l'intera portata massima possibile di gas, garantendo che la pressione all'interno del sistema non continui a salire anche mentre la valvola sta scaricando attivamente. Una valvola di sicurezza sottodimensionata si rivelerà inefficace durante uno scenario di guasto completo. Inoltre, il luogo di installazione è fondamentale, soprattutto per i siti residenziali e commerciali. L'importanza della linea di ventilazione per la sicurezza residenziale non può essere sopravvalutato. Tutte le valvole di sicurezza devono sfogare il gas scaricato in un luogo esterno sicuro, lontano da finestre, porte, prese d'aria e qualsiasi potenziale fonte di accensione. La linea di sfiato deve essere adeguatamente dimensionata per evitare che si accumuli contropressione e ostacoli il funzionamento della valvola di sicurezza, che è un fattore di sicurezza critico che garantisce che il gas scaricato si dissipi in modo sicuro nell'atmosfera, anziché accumularsi pericolosamente vicino a una struttura dell'edificio.

Uno sguardo più da vicino alle differenze tra valvola di sicurezza e valvola di sicurezza

Sebbene i termini "valvola di sicurezza" e "valvola di sicurezza" siano spesso usati in modo intercambiabile nel discorso generale, esistono distinzioni tecniche che sono cruciali nei contesti industriali e normativi. Distinzione di funzioni, operazioni e metodi di ripristino sta nella natura della loro apertura. Tecnicamente, una valvola di sicurezza è progettata per aprirsi proporzionalmente all'aumento della pressione rispetto al suo setpoint, mentre una vera valvola di sicurezza è caratterizzata dalla sua azione rapida, di apertura completa o "pop" una volta raggiunto il setpoint di pressione. Inoltre, alcune valvole di intercettazione di sicurezza, come quelle di tipo a chiusura di blocco, richiedono un ripristino manuale dopo l'attivazione, garantendo l'ispezione umana della causa del guasto. Le valvole di sicurezza spesso si chiudono automaticamente quando la pressione torna al di sotto del setpoint. Queste differenze riflettono la loro Ruoli diversi in varie impostazioni dell'applicazione . Le valvole di sicurezza vengono spesso utilizzate per proteggere le apparecchiature da semplici sovraccarichi nel servizio con liquidi o gas. I meccanismi di arresto di sicurezza, tuttavia, sono obbligatori per proteggere la vita e la proprietà dalle catastrofiche escursioni ad alta pressione nei sistemi gassosi ad alto rischio, come le condotte di distribuzione del gas naturale, dove la cessazione improvvisa e completa del flusso è la misura protettiva definitiva.

Manutenzione e risoluzione dei problemi delle valvole di sicurezza del regolatore

L'affidabilità a lungo termine del sistema di protezione da sovrapressione dipende da una manutenzione rigorosa e da un approccio sistematico alla risoluzione dei problemi. Un problema comune riscontrato è il Procedura per la risoluzione dei problemi relativi alle perdite della valvola di sicurezza interna . Una perdita persistente di basso livello, spesso indicata da un debole sibilo continuo sulla linea di sfiato, suggerisce che la valvola di sicurezza interna, integrata nel corpo del regolatore, non è posizionata correttamente. I passaggi iniziali prevedono il controllo della pressione a valle del regolatore per verificare che non sia elevata, il che manterrebbe naturalmente la valvola di sicurezza parzialmente aperta. Se la pressione è nominale, la perdita è probabilmente causata da particelle estranee che ostruiscono la tenuta della valvola, richiedendo la depressurizzazione e lo smontaggio del regolatore e la pulizia o la sostituzione accurata della sede della valvola. Infine, Elementi essenziali della manutenzione per prestazioni a lungo termine e affidabilità del sistema deve comprendere verifiche periodiche del funzionamento dei meccanismi di sicurezza e di blocco. Questo test preventivo garantisce che le valvole possano aprirsi o chiudersi ai punti di regolazione designati e che i componenti associati, come diaframmi e molle, non si siano degradati. Ispezioni regolari dell'integrità della linea di ventilazione, verifica della presenza di ostruzioni, nidi di insetti o corretta terminazione, sono altrettanto vitali per garantire che l'intera catena di sicurezza rimanga pienamente funzionale quando è più necessaria.

Contattaci