Principi di lavoro e caratteristiche strutturali dei regolatori della pressione del gas

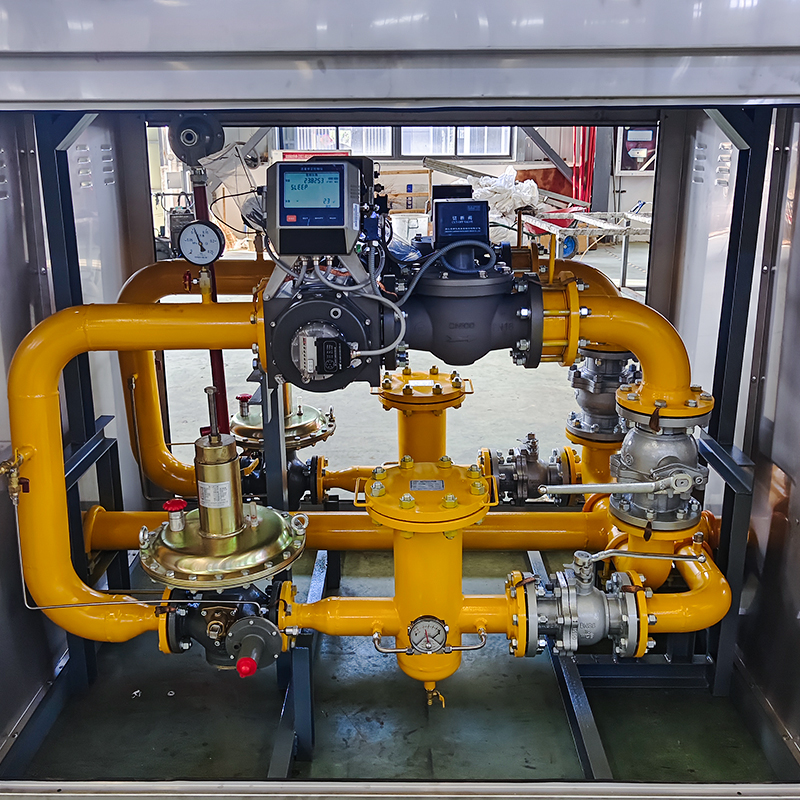

Regolatori di pressione del gas Servire come componenti di controllo critico all'interno dei sistemi di erogazione del gas, operando sul principio fondamentale dell'equilibrio della forza e della regolazione caratteristica dei media automatici per mantenere una pressione di outlet costante. Quando la pressione di ingresso o la portata sperimentano fluttuazioni, l'assemblaggio del diaframma integrato rileva queste variazioni di pressione e attua il tappo della valvola attraverso i meccanismi di collegamento, modificando così l'area di flusso per raggiungere una regolazione precisa della pressione. I regolatori moderni in genere impiegano progetti ad azione diretta o gestiti dal pilota, che incorporano caratteristiche di sicurezza essenziali come dispositivi di intercettazione eccessiva e valvole di sicurezza per la sicurezza. Prodotto prevalentemente da materiali in acciaio fuso o in acciaio inossidabile con componenti interni accusati di precisione Garanziando prestazioni di tenuta ottimali, questi regolatori presentano meccanismi di regolazione della molla che consentono agli operatori di impostare accuratamente pressioni di uscita all'interno di intervalli specifici. Queste caratteristiche strutturali consentono ai regolatori di pressione di mantenere una pressione di uscita stabile in varie condizioni operative, garantendo il funzionamento sicuro delle apparecchiature a valle.

Parametri di selezione e standard di calcolo per i regolatori industriali

La selezione dei regolatori di pressione del gas appropriati richiede una considerazione completa di più parametri di ingegneria. Le considerazioni primarie includono la determinazione di intervalli di pressione massima e minima di ingresso, l'accuratezza della pressione di uscita richieste e i requisiti massimi di capacità di flusso. I calcoli del valore CV devono tenere conto delle caratteristiche di densità del gas, temperatura e viscosità mantenendo margini di capacità adeguati per accogliere fluttuazioni di carico. Per applicazioni ad alta pressione differenziale, è essenziale una valutazione completa dei livelli di rumore e dei rischi di cavitazione, potenzialmente richiedendo soluzioni di riduzione della pressione multi-stage. Gli ambienti esplosivi richiedono prodotti con appropriate certificazioni a prova di esplosione, mentre la selezione del materiale deve considerare componenti potenzialmente corrosivi come idrogeno solforato o umidità presenti nel flusso di gas. I metodi di installazione, le dimensioni della connessione e i requisiti direzionali costituiscono anche fattori critici nel processo di selezione, determinando collettivamente le prestazioni e l'affidabilità del regolatore nelle applicazioni pratiche.

Specifiche di installazione e procedure di messa in servizio per sistemi di gas ad alta pressione

La qualità di installazione dei regolatori di gas ad alta pressione influisce direttamente sulla sicurezza e l'accuratezza della regolamentazione del sistema. Le posizioni di installazione devono essere selezionate in aree ben ventilate con adeguato accesso alla manutenzione, evitando la vicinanza alle fonti di calore e alle apparecchiature vibranti. La configurazione della pipeline deve garantire sufficienti lunghezze del tubo dritto a monte per stabilizzare i campi di flusso, mentre le tubazioni a valle devono soddisfare i requisiti di sfiato di sicurezza. Le procedure di pre-commissioning richiedono lo spurging completo della pipeline per eliminare i contaminanti, seguito da un graduale aumento della pressione per verificare l'integrità della tenuta. Durante le attività di messa in servizio, gli indicatori di pressione calibrati devono monitorare le variazioni di pressione dell'ingresso, regolando attentamente la tensione a molla fino al raggiungimento della pressione di uscita impostato. In seguito alle regolazioni di base, i test dinamici dovrebbero simulare improvvisi variazioni di flusso per convalidare la velocità e la stabilità della risposta alla regolazione, garantendo la coerenza della pressione di uscita mantenuta in tutti gli scenari operativi.

Modalità di fallimento comuni e strategie di manutenzione preventiva

I guasti tipici del regolatore del gas includono fluttuazioni di pressione, problemi di perdita e ritardi di risposta. Le oscillazioni di pressione derivano spesso dall'invecchiamento del diaframma, dall'affaticamento della molla o dall'usura del sedile della valvola; I problemi di perdita derivano in genere da danni alla superficie di tenuta o ostruzione contaminante; I tempi di risposta lenti possono provenire dalla corrosione del meccanismo di trasmissione o dal blocco del tubo pilota. La creazione di programmi di manutenzione preventiva prevede un'ispezione regolare dell'elasticità del diaframma, delle misurazioni delle caratteristiche della molla, della pulizia del filtro e della calibrazione dei dispositivi di sicurezza. Per applicazioni critiche, si consigliano pipeline di standby parallele per consentire la manutenzione online senza interruzione del sistema. I registri di manutenzione dovrebbero documentare meticolosamente le tendenze dei parametri da ciascuna ispezione, fornendo un prezioso supporto per i dati per le strategie di manutenzione predittiva. L'addestramento dell'operatore rimane altrettanto importante, garantendo che il personale possa identificare tempestivamente condizioni anormali e attuare le misure di risposta appropriate.

Requisiti di certificazione delle prestazioni di sicurezza e conformità

I regolatori della pressione del gas devono sottoporsi a rigorosi test delle prestazioni di sicurezza prima di essere distribuiti in applicazioni pratiche. Il test del tipo comprende la verifica della resistenza al conchiglia, la valutazione delle prestazioni di sigillatura, la valutazione dell'accuratezza della regolamentazione, i test di resistenza e la convalida della funzione di interruzione di emergenza. Le ispezioni di fabbrica di routine richiedono test di perdite individuali e impostare la calibrazione della pressione per ciascuna unità, con progetti critici che richiedono rapporti di certificazione di terze parti. Gli standard di certificazione riconosciuti a livello internazionale includono la serie ISO 23551, le specifiche EN 334 e le normative ASME B16.33. Questi standard forniscono requisiti dettagliati per la selezione dei materiali, la progettazione strutturale, le metodologie di test e le specifiche di marcatura. I produttori devono stabilire sistemi di gestione della qualità completi che garantiscono la conformità ai requisiti normativi pertinenti in tutte le fasi dagli appalti di materie prime alla consegna finita del prodotto, fornendo così agli utenti un'assicurazione di prodotti sicura e affidabile.

Innovazioni avanzate di materiali e tecnologia nella progettazione del regolatore

I progetti di regolatore di pressione del gas contemporanei incorporano materiali avanzati e innovazioni tecnologiche per migliorare le prestazioni e l'affidabilità. Elastomeri specializzati e materiali compositi sono in fase di sviluppo per applicazioni di diaframma, offrendo una migliore resistenza alle variazioni di composizione del gas e alla temperatura estremi. Le tecnologie di trattamento superficiale tra cui rivestimenti speciali e processi di indurimento prolungano significativamente la durata della durata di componenti critici come sedili della valvola e parti in movimento. I progetti di regolatore intelligente ora integrano sensori di pressione, elementi di compensazione della temperatura e capacità di comunicazione digitale che consentono il monitoraggio delle prestazioni in tempo reale e la funzionalità di regolazione remota. Questi progressi tecnologici facilitano la pianificazione della manutenzione predittiva, ottimizzano il consumo di energia e forniscono preziosi dati operativi per i miglioramenti dell'efficienza del sistema. L'integrazione di queste innovazioni rappresenta la continua evoluzione della tecnologia di regolazione della pressione del gas verso una maggiore intelligenza, affidabilità ed efficienza operativa.

Contattaci